Hệ thống Rotor Zeolite và đốt cháy xúc tác xử lý khí thải công nghiệp

Tổng quan về hệ thống xử lý khí thải

Hệ thống cô đặc rotor zeolite và đốt cháy xúc tác phù hợp để xử lý khí thải hữu cơ dễ bay hơi có thể tích lớn và nồng độ thấp. Hệ thống này chủ yếu bao gồm các thiết bị tiền xử lý, thiết bị cô đặc zeolite, thiết bị đốt cháy, thiết bị quạt, ống khói,… Việc này có hậu quả rất lớn nên chúng ta cần phải có giải pháp xử lý khí thải ngay.

Nguyên tắc của hệ thống xử lý khí thải: Cấu trúc rây phân tử với hệ thống lỗ xốp đồng nhất của Zeolite có thể được sử dụng để hấp thụ khí thải hữu cơ. Sau đó thông qua quá trình đốt cháy xúc tác/ đốt cháy trực tiếp để oxy hóa các thành phần C và H có trong hóa chất thành các chất vô hại như CO2 và H2O,…

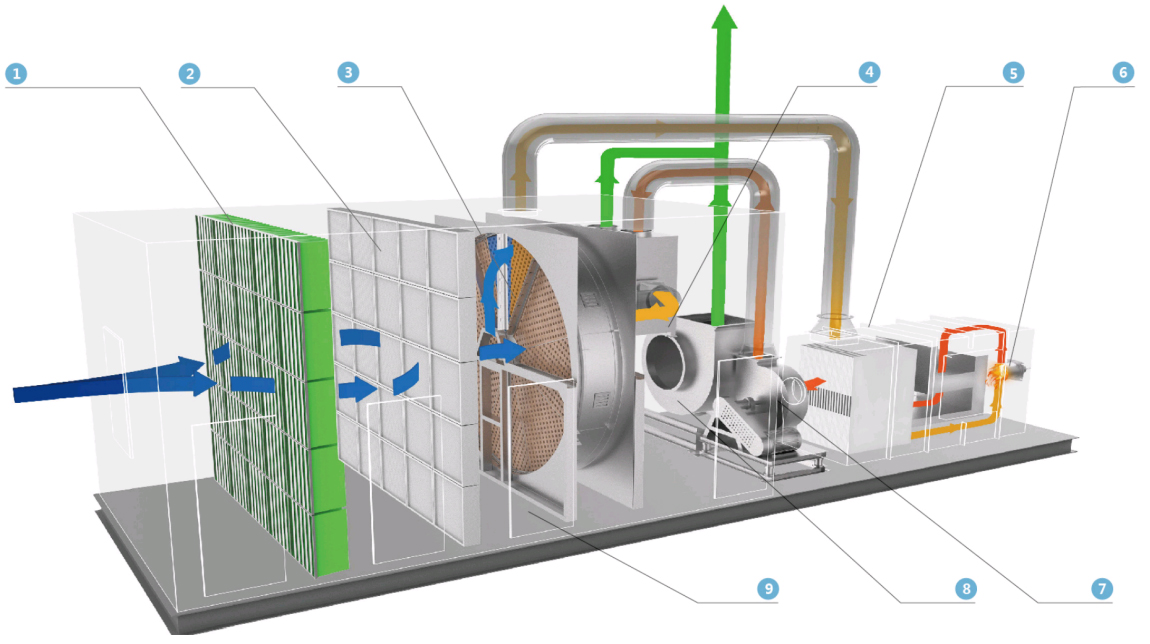

➀ Bộ lọc sơ cấp hiệu suất trung bình

➁ Bộ lọc hiệu suất cao

➂ Rotor

➃ Bộ trao đổi nhiệt

➄ CO

➅ Đầu đốt

➆ Quạt giải hấp phụ

➇ Quạt hấp phụ

➈ Cửa ra vào

Nguyên tắc hoạt động của hệ thống cô đặc rotor zeolite và đốt cháy xúc tác CO

Khi khí thải nồng độ thấp được đốt cháy và thu hồi, lượng không khí cần xử lý tăng lên, do đó không chỉ cần thiết bị quy mô lớn hơn mà còn phát sinh vấn thêm vấn đề về chi phí vận hành. Bằng cách sử dụng thiết bị cô đặc VOC, khí thải có nồng độ thấp và thể tích không khí lớn có thể được cô đặc thành khí thải nồng độ cao và thể tích không khí nhỏ, làm giảm chi phí thiết bị và chi phí vận hành, đạt được hiệu quả xử lý VOC cao.

Trong thiết bị cô đặc nồng độ và đốt cháy xúc tác, một số lượng lớn các phân tử kị nước được ngâm tẩm vào zeolite, cô đặc thành khí thải VOC nồng độ cao và bị oxi hóa thành CO2 và H2O thông qua buồng đốt xúc tác và chất xúc tác oxy hóa xử lý khí thải.

Đặc điểm của Rotor Zeolite

- Khả năng chịu nhiệt: không cháy

- Nhiệt độ chịu nhiệt: 200°C (Bộ phận rotor khả năng chịu nhiệt)

- Nhiệt độ tái sinh: 150-200°C

Nhiệt độ tái sinh kể trên là nhiệt độ tái sinh của thông số kỹ thuật tiêu chuẩn, nhiệt độ tái sinh có thể đạt tới 300°C đối với thông số kỹ thuật chịu nhiệt ở nhiệt độ cao (thông số kỹ thuật đặc biệt).

Rotor hấp phụ có độ dày từ 400-600mn, đối với Rotor hấp phụ có độ dày 600mm không cần thay đổi kích thước đường kính, khả năng xử lý khí thải không khí thể tích lớn có so với rotor hấp phụ trước đó có thể tăng lên 50%. Trước đây cần vài rotor hấp phụ hoạt động đồng thời mới có thể xử lý được hệ thống không khí có thể tích lớn. Nhưng hiện tại chỉ cần một rotor hấp phụ hiệu suất cao với độ dày 600mm là có thể đạt được hiệu quả tương ứng.

Do nhiệt độ sôi cao và áp suất hơi bão hòa của NMP (N-methylpyrrolidone) thấp nên khi làm lạnh không khí chứa NMP nồng độ cao về nhiệt độ bình thường, NMP sẽ ngưng tụ và hóa lỏng. Theo đặc tính này, sau khi khí thải của thiết bị sấy chứa NMP được làm mát bằng hệ thống thu hồi nhiệt và hệ thống làm mát, NMP ở áp suất hơi bão hòa trên nhiệt độ sẽ được ngưng tụ và hóa lỏng.

Sau đó, khí thải được làm mát được đưa vào rotor hấp phụ và cô đặc VOC, NMP còn lại trong khí thải ở trạng thái hơi được hấp phụ và tinh chế. Đồng thời khí thải cô đặc NMP nồng độ cao thu được từ đầu ra của khu tái sinh sẽ được đưa trở lại hệ thống làm mát và NMP sẽ được ngưng tụ và hóa lỏng để thu hồi.

Điều kiện áp dụng hệ thống xử lý khí thải

- Điều kiện áp dụng tốt nhất khi xử lý khí thải: nồng độ thấp, thể tích không khí trung bình, nhiệt độ <50°C, độ ẩm <90%RH;

- Các thành phần hữu cơ có thể áp dụng: benzen, toluene, xylene, rượu, xeton, andehit, este một phần, v.v.;

- Việc xử lý khí thải không thích hợp cho các thành phần hữu cơ: sơn UV, chất đóng rắn, polyme có điểm sôi cao, halogen và các hợp chất khác.

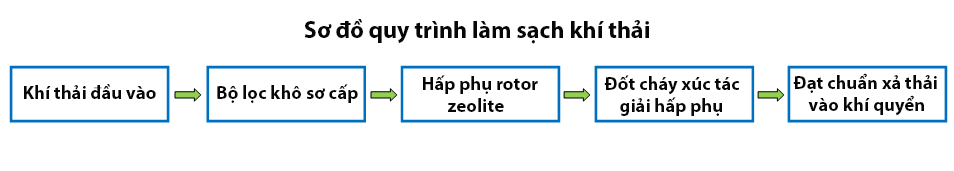

Quy trình xử lý khí thải

Ưu điểm của hệ thống

- Hiệu quả hấp phụ và thanh lọc cao, hiệu quả xử lý khí thải ổn định, khí thải đầu ra đạt tiêu chuẩn.

- Có đầy đủ chức năng giải hấp phụ thủ công và tự động, chọn chất xúc tác kim loại quý và chuyển đổi chất hữu cơ thông qua các phản ứng đốt cháy xúc tác, với hiệu suất xúc tác cao và hiệu suất ổn định.

- Sử dụng điều khiển PLC và được trang bị màn hình cảm ứng có thể thao tác được, dễ sử dụng và vận hành, đồng thời đơn giản để bảo trì và quản lý.

- Có nhiều biện pháp đảm bảo an toàn: lò phản ứng chính được trang bị thiết bị thông hơi nổ, phát hiện nhiệt độ đa điểm, cảnh báo lỗi và khả năng xử lý khẩn cấp,…