Xử lý khói máy cắt CNC, Laser

Ngày nay, với sự phát triển mạnh mẽ của công nghiệp chế tạo, máy cắt CNC và máy cắt laser đang trở thành công cụ không thể thiếu trong nhiều nhà máy sản xuất. Tuy nhiên, hoạt động của các loại máy móc này cũng đi kèm với vấn đề ô nhiễm môi trường, đặc biệt là khí thải chứa các chất độc hại. Để đảm bảo sức khỏe của người lao động và tuân thủ các quy định về bảo vệ môi trường, việc xử lý khí thải từ máy cắt CNC, laser trở nên hết sức cần thiết.

Những ảnh hưởng tiêu cực đến sức khỏe và năng suất lao động của khí thải máy CNC, laser là không thể phủ nhận. Để giải quyết vấn đề này Dr.Air – đơn vị hàng đầu Việt Nam trong lĩnh vực xử lý khí thải cung cấp giải pháp hiệu quả và bền vững để xử lý triệt để vấn đề ô nhiễm không khí từ hoạt động cắt CNC.

Khí thải từ máy cắt CNC, Laser độc hại như thế nào?

Quá trình hoạt động của máy cắt CNC và máy cắt laser sẽ tạo ra các loại khí thải khác nhau, tùy thuộc vào chất liệu được gia công và công nghệ sử dụng. Tuy nhiên, nhìn chung, khí thải từ các loại máy móc này thường chứa các chất ô nhiễm như bụi mịn, hạt kim loại, khí độc hại và các chất hữu cơ bay hơi (VOCs).

Việc tiếp xúc lâu dài với những thành phần khí thải này sẽ ảnh hưởng nghiêm trọng đến sức khỏe của người lao động, đồng thời cũng gây ô nhiễm môi trường xung quanh.

Ảnh hưởng đến sức khỏe

Các hạt bụi mịn và kim loại có thể gây kích ứng, viêm đường hô hấp, phổi và da.

- Khí độc như nitrogen oxide, carbon monoxide… có thể ức chế hô hấp, gây chóng mặt, buồn nôn và thậm chí dẫn đến tử vong.

- Các chất hữu cơ bay hơi như formaldehyde, benzen có thể gây ung thư, rối loạn thần kinh và các bệnh mãn tính khác.

Giảm năng suất lao động

- Ô nhiễm không khí khiến công nhân dễ mệt mỏi, sức khỏe suy giảm, không thể làm việc hiệu quả.

- Các triệu chứng về đường hô hấp và da sẽ làm giảm sự tập trung, gây khó chịu và ảnh hưởng đến hiệu suất làm việc.

- Chi phí chăm sóc sức khỏe cho công nhân tăng cao, doanh nghiệp phải tốn kém hơn.

Vì vậy, việc xử lý khí thải từ máy cắt CNC, laser là hết sức cần thiết, không chỉ để bảo vệ sức khỏe của người lao động mà còn để nâng cao năng suất và hiệu quả sản xuất của doanh nghiệp.

Các phương pháp xử lý khói máy cắt CNC

Hiện nay, có nhiều phương pháp được sử dụng để xử lý khói máy cắt CNC, bao gồm:

Lọc bụi: Lọc bụi là phương pháp xử lý khói máy cắt CNC thông dụng nhất. Quá trình này sử dụng các bộ lọc để loại bỏ bụi và các hạt nhỏ khác trong khí thải. Tuy nhiên, phương pháp này không thể loại bỏ các chất hóa học và hơi dầu trong khí thải.

Hấp thụ hoá học: Hấp thụ hoá học là phương pháp sử dụng các chất hấp thụ để loại bỏ các chất hóa học trong khí thải. Tuy nhiên, phương pháp này có chi phí cao và cần được thay thế thường xuyên.

Đốt cháy: Đốt cháy là phương pháp sử dụng nhiệt độ cao để phân hủy các chất độc hại trong khí thải. Tuy nhiên, phương pháp này tốn nhiều năng lượng và có thể gây ra các chất ô nhiễm mới.

Dr.Air: Chuyên gia xử lý khí thải máy cắt CNC, Laser uy tín hàng đầu

Với hơn 10 năm kinh nghiệm trong lĩnh vực xử lý khí thải công nghiệp, Dr.Air đã trở thành đơn vị hàng đầu Việt Nam chuyên cung cấp các giải pháp xử lý khí thải máy cắt CNC, laser.

- Với đội ngũ kỹ sư và công nhân kỹ thuật giàu kinh nghiệm, Dr.Air đã thiết kế và lắp đặt thành công hàng trăm hệ thống xử lý khí thải cho các nhà máy gia công kim loại, sản xuất nhựa, gỗ…

- Các sản phẩm và giải pháp của Dr.Air luôn nhận được sự tin tưởng và đánh giá cao từ khách hàng nhờ chất lượng và hiệu quả vượt trội.

- Luôn cập nhật công nghệ mới, nắm bắt xu hướng và đáp ứng kịp thời nhu cầu của khách hàng.

- Thiết kế hệ thống phù hợp với từng loại khí thải, đạt hiệu suất xử lý tối ưu.

- Đảm bảo các tiêu chuẩn về an toàn, môi trường và tuân thủ các quy định pháp luật.

- Hỗ trợ khách hàng 24/7, cam kết chất lượng dịch vụ tốt nhất.

Dr.Air cung cấp đa dạng các phương pháp xử lý khí thải máy CNC hiệu quả, đáp ứng nhu cầu đa dạng của khách hàng. Dưới đây là 3 phương pháp phổ biến:

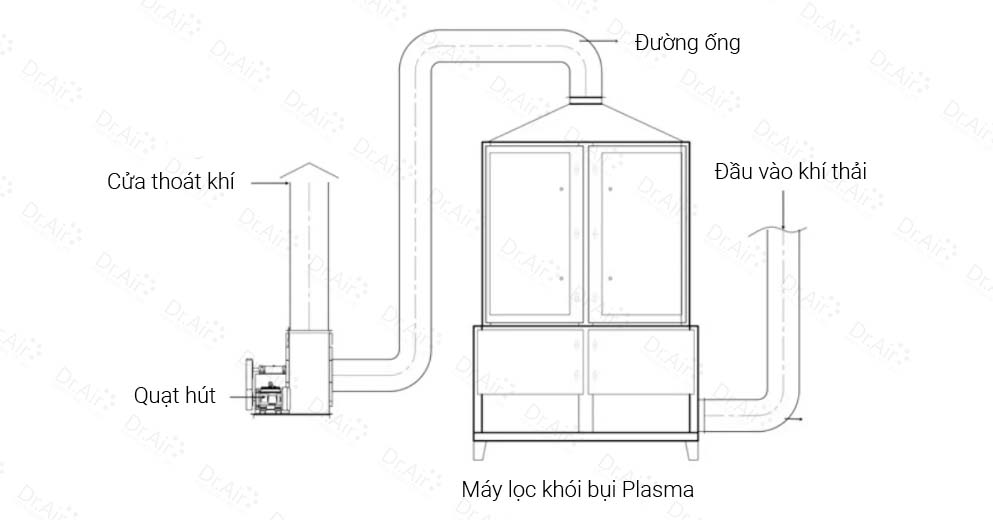

Phương án 1: Sử dụng thiết bị lọc khói bụi PLasma Dr.Air – Hiệu quả, tiết kiệm chi phí, dễ dàng lắp đặt và vận hành

Thiết bị lọc khói bụi Plasma Dr.Air là một giải pháp hiệu quả cao trong việc xử lý khí thải, đặc biệt trong việc loại bỏ khói, bụi và khử mùi. Khi khí thải đi qua thiết bị, nó sẽ lần lượt được xử lý qua bốn lớp lọc: vòng tách khí Pall ring, màng lọc thô inox 304, tấm lọc bông sợi than hoạt tính và điện trường tổ ong. Cấu trúc lọc này giúp hấp thụ và loại bỏ các hạt khói một cách hiệu quả.

Nguyên lý hoạt động của thiết bị

Khí thải từ máy cắt CNC và laser được hút bởi quạt và dẫn vào thiết bị lọc khói. Quá trình lọc bắt đầu khi khí thải đi qua vòng tách khí Pall ring, màng lọc thô inox 304 và tấm lọc bằng bông sợi than hoạt tính, nơi các hạt ô nhiễm kích thước lớn bị giữ lại. Sau đó, khí thải tiếp tục được đưa qua điện trường tổ ong, nơi công nghệ loại bỏ khói và bụi mịn tĩnh điện được áp dụng.

Trong điện trường cao áp này, các electron được phát ra từ cực âm và các ion âm tạo ra do va chạm của các electron trong không khí giúp thu giữ các hạt khói dầu. Chỉ sau vài giây, các hạt khói dầu có thể tích điện đủ để bị ảnh hưởng bởi lực điện trường. Điều này khiến chúng bị hấp phụ bởi cực dương và lắng đọng trên đó, từ đó giúp làm sạch khí thải khỏi các hạt khói dầu. Khí đã qua xử lý cuối cùng được thải ra ngoài qua ống thoát khí phía trên, đảm bảo rằng khí thải không còn chứa các tạp chất độc hại.

Điện trường trong thiết bị Dr.Air được thiết kế theo hình trụ tổ ong, giúp tạo ra cường độ điện trường đồng đều. Điều này không chỉ tăng diện tích tiếp xúc giữa điện trường và các hạt khói dầu mà còn kéo dài thời gian tiếp xúc, từ đó nâng cao hiệu suất loại bỏ khói và bụi lên mức đáng kể.

Thiết kế điện trường tổ ong còn mang lại nhiều lợi ích khác:

- Độ cứng cao, dễ tháo lắp và không bị biến dạng, làm cho việc vệ sinh và bảo trì trở nên dễ dàng hơn;

- Thiết bị vận hành êm ái với độ ồn thấp và điện trở thấp, giúp giảm chi phí vận hành;

- Hiệu suất lọc cao, với tỷ lệ lọc khói đạt trên 93%, giúp loại bỏ phần lớn mùi không mong muốn sau quá trình xử lý.

Nhờ những đặc điểm này, Plasma Dr.Air trở thành lựa chọn lý tưởng cho nhiều ứng dụng xử lý khí thải, đặc biệt là trong các ngành công nghiệp sử dụng máy cắt CNC và laser. Đặc biệt, tấm lọc bông sợi than hoạt tính trong thiết bị cần được thay thế sau khoảng 6-8 tháng sử dụng để đảm bảo hiệu quả lọc tối ưu. Tuy nhiên, các thành phần lọc khác như vòng tách khí Pall ring, màng lọc thô inox 304 và điện trường tổ ong có thể được vệ sinh và tái sử dụng lâu dài mà không cần thay mới, làm giảm chi phí bảo trì và vận hành cho người dùng.

Phương án 2 : Sử dụng thiết bị lọc bụi và hấp thụ hóa học – Xử lý hiệu quả khói bụi và chất độc hại trong khí thải máy CNC, Laser

Thiết bị lọc bụi và khử mùi Dr.Air là một giải pháp toàn diện cho việc xử lý khí thải từ máy cắt CNC và Laser, sử dụng một hệ thống lọc đa lớp tiên tiến. Dưới đây là chi tiết về các thành phần và nguyên lý hoạt động của thiết bị:

Các phần tử lọc được sử dụng trong thiết bị

- Phần tử lọc sơ cấp (tùy chọn): Được thiết kế để hiệu quả trong việc loại bỏ các hạt bụi thô từ khí thải, giúp bảo vệ và kéo dài tuổi thọ của các phần tử lọc tiếp theo.

- Phần tử lọc tấm: Lọc các hạt lớn, đảm bảo rằng các phần tử tiếp theo không bị tắc nghẽn.

- Phần tử lọc Hepa H13: Lọc bỏ tới 99.97% các hạt bụi mịn, đảm bảo khí thải ra môi trường đạt chuẩn sạch và an toàn.

- Phần tử lọc than hoạt tính cao cấp: Khử mùi và hấp thụ các chất hữu cơ, cải thiện chất lượng không khí trong khu vực làm việc.

- Bộ lọc khí axit và bộ lọc đặc biệt: Được thiết kế để xử lý hiệu quả các loại khí thải đặc thù phát sinh từ quá trình vận hành máy CNC và Laser.

Nguyên lý làm việc

- Khí thải từ máy CNC và Laser được thu gom qua hệ thống quạt hút.

- Khí đi qua các lớp lọc từ sơ cấp đến chuyên sâu, loại bỏ bụi và các hạt lớn trước tiên.

- Sau đó, khí được dẫn qua lớp than hoạt tính, nơi các chất ô nhiễm được hấp thụ hiệu quả, nhờ vào tính chất phân tử của than hoạt tính.

- Quá trình này đảm bảo khí thải ra ngoài môi trường là khí tinh khiết, góp phần bảo vệ môi trường và sức khỏe công nhân.

Thiết bị lọc bụi và khử mùi Dr.Air tích hợp hệ thống điều khiển tự động, cho phép điều chỉnh tốc độ lọc phù hợp với lượng khí thải cụ thể, tối ưu hóa hiệu quả lọc và tiết kiệm năng lượng. Đây chính là giải pháp lý tưởng để đối phó với các thách thức về môi trường và an toàn lao động trong ngành công nghiệp sử dụng máy CNC và Laser, đảm bảo một không gian làm việc sạch sẽ và an toàn.

Hình ảnh thực tế các thiết bị Dr.Air lọc khói mùi máy cắt CNC, Laser

Phương án 3 : Kết hợp các thiết bị công nghiệp chuyên biệt từ Dr.Air – Áp dụng với các hệ thống xử lý khí thải CNC, Laser lớn

Hệ thống xử lý khí thải CNC, Laser công nghiệp của Dr.Air được thiết kế để đối phó hiệu quả với các loại bụi, khói và mùi phát sinh trong quá trình sản xuất sử dụng máy CNC và máy cắt laser. Hệ thống này bao gồm ba thành phần chính: tháp dập bụi và hạ nhiệt khí thải, thiết bị lọc tĩnh điện, và thiết bị UV khử mùi. Mỗi thành phần đều có chức năng riêng biệt nhưng đồng bộ để tạo nên một giải pháp xử lý khí thải toàn diện.

Video thực tế dự án xử lý khí thải máy cắt CNC, Laser đo Dr.Air thực hiện

1. Tháp dập bụi thô, hạ nhiệt khí thải CNC

Tháp dập bụi và hạ nhiệt khí thải là bước đầu tiên và rất quan trọng trong quá trình xử lý khí thải của hệ thống máy cắt CNC và Laser. Khí thải phát sinh từ các hệ thống này thường có nhiệt độ cao và chứa nhiều bụi thô. Do đó, việc sử dụng tháp dập bụi không chỉ là cần thiết để làm mát khí thải mà còn để loại bỏ các hạt bụi lớn ngay từ đầu. Việc này giúp ngăn chặn các hạt bụi thô này tiến vào các bộ phận lọc tiếp theo, từ đó bảo vệ chúng khỏi tác động của nhiệt độ cao và hạt bụi, kéo dài tuổi thọ của hệ thống. Tháp dập bụi và hạ nhiệt cũng giúp tăng hiệu quả của các bộ phận lọc sau này, đảm bảo rằng khí thải được xử lý một cách hiệu quả nhất trước khi thải ra môi trường.

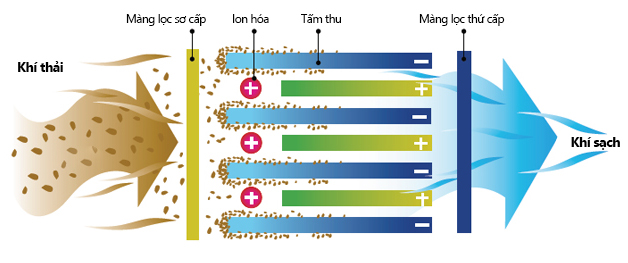

2. Thiết bị lọc tĩnh điện công nghiệp

Sau khi qua tháp dập bụi, khí thải tiếp tục được đưa vào thiết bị lọc tĩnh điện. Thiết bị này sử dụng điện trường để thu hút và giữ lại các hạt bụi mịn và khói. Nhờ khả năng tạo ra điện trường mạnh, thiết bị này có thể loại bỏ hiệu quả các hạt bụi rất nhỏ, đảm bảo rằng khí thải ra môi trường là sạch và không gây hại cho sức khỏe con người và môi trường.

Nguyên lý hoạt động của hệ thống lọc tĩnh điện

Hệ thống lọc tĩnh điện hoạt động dựa trên nguyên lý thu hút các hạt bụi có điện tích về phía điện cực thu. Cụ thể như sau:

- Khí thải từ máy cắt CNC, laser được hút vào buồng lọc tĩnh điện.

- Bên trong buồng lọc có các điện cực phát ra điện thế cao (khoảng 10.000V).

- Các hạt bụi mịn trong khí thải sẽ bị điện hóa và có điện tích.

- Các hạt bụi mang điện tích sẽ bị hút về phía điện cực thu và bám dính lại.

- Khí thải đã được lọc sẽ được thải ra ngoài, đạt chuẩn môi trường.

Ưu điểm vượt trội của công nghệ lọc tĩnh điện

- Hiệu suất xử lý bụi mịn cao : Công nghệ lọc tĩnh điện có thể loại bỏ 99% các hạt bụi mịn có kích thước từ 0,1 đến 10 micromet, rất hiệu quả trong việc xử lý khí thải máy cắt CNC, laser.

- Chi phí vận hành thấp : Hệ thống lọc tĩnh điện không yêu cầu các tấm lọc hoặc vật liệu tiêu hao, do đó chi phí vận hành và bảo trì rất thấp.

- Tuổi thọ cao : Các linh kiện của hệ thống lọc tĩnh điện có tuổi thọ rất lâu, trung bình khoảng 10-15 năm, giúp giảm chi phí thay thế.

- Dễ dàng lắp đặt và vận hành : Hệ thống lọc tĩnh điện được thiết kế đơn giản, dễ lắp đặt và vận hành, không yêu cầu nhiều kỹ thuật và công sức bảo trì.

Chính vì những ưu điểm vượt trội này, công nghệ lọc tĩnh điện được Dr.Air lựa chọn làm giải pháp chính để xử lý triệt để bụi mịn trong khí thải máy cắt CNC, laser.

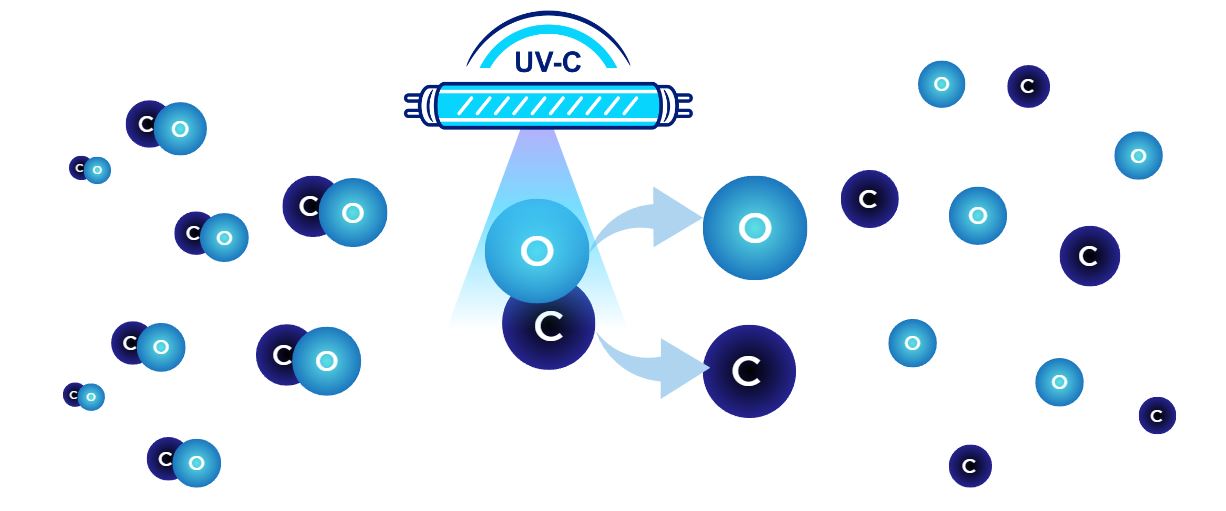

3. Thiết bị UV – Loại bỏ 99% chất độc hại trong khí thải

Cuối cùng, khí thải sau khi đã được lọc bụi mịn sẽ đi qua thiết bị UV khử mùi. Thiết bị này sử dụng tia UV-C có khả năng phá hủy các phân tử gây mùi và chất độc hại trong khí thải. Tia UV-C phân hủy các liên kết hóa học của các chất gây ô nhiễm, biến chúng thành các hợp chất vô hại, từ đó không chỉ loại bỏ mùi hiệu quả mà còn đảm bảo an toàn cho môi trường.

Nguyên lý hoạt động của xử lý UV

Công nghệ xử lý UV dựa trên tác dụng của tia UV-C có bước sóng 254nm để phá hủy các chất ô nhiễm trong khí thải, bao gồm:

- Khí thải từ máy cắt CNC, laser được hút vào buồng xử lý UV.

- Trong buồng xử lý, các tia UV-C sẽ chiếu trực tiếp lên dòng khí thải.

- Các tia UV-C có năng lượng cao sẽ phá vỡ liên kết phân tử của các chất ô nhiễm như VOCs, khí độc.

- Các chất ô nhiễm bị phân hủy sẽ chuyển hóa thành các sản phẩm an toàn như nước và carbon dioxide.

- Khí thải sau khi xử lý UV sẽ được thải ra ngoài môi trường mà không gây hại.

Ưu điểm của công nghệ xử lý UV

- Loại bỏ chất độc hại hiệu quả : Công nghệ xử lý UV có khả năng loại bỏ 99% các chất độc hại trong khí thải như VOCs, khí độc, giúp bảo vệ sức khỏe người lao động và môi trường.

- An toàn và không gian làm việc sạch sẽ : Việc xử lý chất độc hại bằng tia UV không sử dụng hóa chất, không tạo ra sản phẩm phụ độc hại, giúp không gian làm việc luôn sạch sẽ và an toàn.

- Tiết kiệm chi phí vận hành : Hệ thống xử lý UV không đòi hỏi chi phí bảo dưỡng cao, không cần thay thế linh kiện thường xuyên, giúp tiết kiệm chi phí vận hành cho doanh nghiệp.

- Tính linh hoạt và dễ dàng tích hợp : Công nghệ xử lý UV có thể linh hoạt tích hợp vào hệ thống xử lý khí thải hiện có mà không cần thay đổi quá nhiều cấu trúc, giúp doanh nghiệp tiết kiệm thời gian và chi phí.

Hệ thống xử lý khí thải của Dr.Air, với sự kết hợp của các thiết bị hiện đại, cung cấp một giải pháp toàn diện và hiệu quả cho các nhà máy và xưởng sản xuất sử dụng máy CNC và máy cắt laser, giúp họ tuân thủ các quy định về môi trường và cải thiện chất lượng không khí làm việc.

Hình ảnh thực tế hệ thống xử lý khí thải máy cắt CNC, Laser công nghiệp do Dr.Air thực hiện.

Quy trình xử lý khí thải máy cắt CNC, Laser tại Dr.Air Việt Nam

Dr.Air Việt Nam đã xây dựng quy trình xử lý khí thải từ máy cắt CNC, laser theo các bước cụ thể và khoa học, đảm bảo hiệu quả và an toàn cho môi trường.

Bước 1: Khảo sát và đánh giá khí thải

- Đội ngũ kỹ sư của Dr.Air tiến hành khảo sát, đánh giá chất lượng khí thải từ máy cắt CNC, laser.

- Xác định thành phần bụi, chất độc hại có trong khí thải để lựa chọn giải pháp xử lý phù hợp.

Bước 2: Thiết kế hệ thống xử lý khí thải

- Dựa trên dữ liệu khảo sát, kỹ sư thiết kế hệ thống xử lý khí thải phù hợp, bao gồm lọc tĩnh điện, xử lý UV, thiết bị lọc bụi di động…

- Đảm bảo hiệu suất xử lý cao và tiết kiệm chi phí.

Bước 3: Lắp đặt và vận hành hệ thống

- Công nhân kỹ thuật của Dr.Air tiến hành lắp đặt hệ thống xử lý khí thải theo thiết kế.

- Huấn luyện nhân viên vận hành, bảo trì hệ thống để đảm bảo hoạt động ổn định và hiệu quả.

Bước 4: Kiểm tra và bảo trì định kỳ

- Dr.Air thực hiện kiểm tra, bảo trì hệ thống định kỳ để đảm bảo hoạt động ổn định và hiệu quả.

- Sửa chữa, thay thế linh kiện khi cần thiết để hệ thống luôn hoạt động tốt nhất.

Quy trình xử lý khí thải máy cắt CNC, laser tại Dr.Air Việt Nam được thực hiện một cách chuyên nghiệp và khoa học, đảm bảo mang lại hiệu quả cao và an toàn cho môi trường.

Kết luận

Trên đây là một số thông tin về tính chất của khí thải từ máy cắt CNC, laser và những ảnh hưởng nghiêm trọng đến sức khỏe người lao động cũng như năng suất công việc. Với uy tín hàng đầu trong lĩnh vực xử lý khí thải từ máy cắt CNC, laser, Dr.Air Việt Nam cung cấp các giải pháp hiệu quả như lọc tĩnh điện, xử lý UV, thiết bị lọc bụi di động… Quy trình xử lý khí thải tại Dr.Air được thực hiện một cách chuyên nghiệp và khoa học, đảm bảo hiệu quả và an toàn cho môi trường.

Với đội ngũ chuyên gia giàu kinh nghiệm, công nghệ xử lý hiện đại và dịch vụ chuyên nghiệp, Dr.Air luôn cam kết mang đến cho khách hàng những giải pháp tối ưu nhất trong việc xử lý khí thải từ máy cắt CNC, laser. Hãy liên hệ với chúng tôi ngay hôm nay để được tư vấn và hỗ trợ giải quyết vấn đề khí thải một cách hiệu quả nhất.